Diese kleine Beschreibung dokumentiert den Bau von 2 Hobelbänken:

Die Idee zum Hobelbank-Bau entstand aus dem Wunsch Werkstücke fachgerecht spannen zu können, auch ohne Schraubzwingen. Zuerst war der Umbau der schon selbstgebauten Werkbank mit 45mm Buchenholzplatte, die schon über eine, aus einem Wagenheber gebauten französischen Hinterzange verfügt, geplant. Die Bänke die man beim Werkzeughändler sah, allesamt schwere Ulmias und die, die man im Woodworking Forum zu sehen bekam, entsprachen so gar nicht einer provisorischen Lösung, sondern eher perfekten Profi-Hobelbänken. Da ich nicht den aufkommenden Selbstbau in einigen Jahren wieder ersetzen wollte, musste eine dieser superschweren Bänke in meine Werkstatt. Als ich den Plan im Handwerkzeugeforum von Woodworking mitteilte erhielt ich mannigfaltige Unterstützung, Teilnehmer erläuterten Detaillösungen, andere lieferten ganze Baupläne per Fotokopie und richtiger Post. Das Thema wurde immer wieder über einige Monate diskutiert, weil auch andere Teilnehmer das Thema aufgriffen. Nachdem einige schwere Bänke auf Messen begutachtet waren, die Baupläne sondiert waren, stellte ich mir meine Bank zusammen. Die schönste Bank, wurde gekürt und so sollte sie aussehen, es war die schwere Meister-Hobelbank von Diefenbach, die mit dem Schubladenschrank sollte es werden, natürlich mit einigen auf meine Bedürfnisse abgestimmte Details. So fand ich die klassischen Eckbankhaken ideal und die mussten auf jeden Fall in die Bank. Die Hinterzange konnte also nur die deutsche Form haben.Die Vorderzange, die bei den Ulmias und Diefenbachs immer in französischer Form gehalten sind, dienen dort nur dem Spannen zwischen Bank und Zangenkörper, dies wollte ich auf jeden Fall mit der Möglichkeit unregelmäßige Körper per Rundbankhaken zu spannen erweitern.

Ganz besonders gut gefiel mir die Lösung die Herr Epple an seinen wunderschönen Bänken fertigt, 2 Reihen runde Bankhakenlöcher, ausgehend von den beiden Seiten des Zangenblocks der Vorderzange. Außerdem liefert Herr Epple seine Bänke mit einer Reihe Rundbankhakenlöcher an der Vorderkante seiner Bankhakenleiste, ausgehend von der deutschen Hinterzange. Dies dient dem Spannen großer Teile vor der Hobelbank.

Dem befreundeten Metaller Erhard, einige Projekte verbinden unsere Werkzeug und Holz-Leidenschaft, habe ich vom geplanten Bankbau erzählt. Er war sofort Feuer und Flamme und sicherte zu, dabei zu sein. So wurden, aus der in den groben Planungen abgeschlossene Hobelbank, gleich 2 Hobelbänke.

Da die Bankplatte deutlich stärker als 50mm werden sollte, entschied ich mich für 65mm ged. Buche in unbesäumten Dielen zu kaufen. Die in 80mm Streifen aufgetrennt, hochkant gestellt eine voraussichtlich beachtliche Plattenstärke ergeben sollte. 80mm Ware ist zwar ebenfalls erhältlich, die ist jedoch noch mal 20% schwerer und mit Maschinen mit max 85mm Schnitthöhe nur im Grenzbereich zu bearbeiten. Für die Leimfuge konnte nur ein Werkzeug dienen, ein Verleimfräser mit 80mm Fräshöhe, ca 7 kg schwer, von Leitz, zugegeben verschlang er einen beachtlichen Budgetanteil, aber er versprach ebene Oberflächen. Zudem ist es ein gutes Gefühl dieses schöne Einsatzwerkzeug für alle Zeiten griffbereit in der Fräserschublade zu haben. Nach der Ankunft der 1. Charge Buchenholz-Dielen, die mit einer Fein-HKS mit 75mm Schnitthöhe, aufgetrennt wurden, war klar, für weiteres Buchenholz dieser Stärke muß eine kräftige HKS mit 85mm Schnitthöhe her. Nach 2 Messebesuchen und einigen praktischen Tests entschied ich mich für die damals brandneu vorgestellte KS 85 mit 1800 Watt von Metabo, die Maschine erlaubt säulengeführte Tauchschnitte, entspricht der Mafell HKS vom Typ KSP 85 und wird dort gebaut. Die Schnitte in die 65mm Buche gingen weitaus schneller vonstatten, der Sägemehl-Anfall war erheblich. Die groben Auftrennarbeiten wurden ausnahmslos im überdachten Carport ausgeführt, so wurde der Transport der sehr schweren Dielen auf ein Minimum reduziert.

Die Leisten mit der Grundfläche 65x82mm konnten durch die Fensteröffnung in die Werkstatt geschoben werden. Von diesen Leisten in 3m Länge wurden etwa 40 Stück gebraucht, nebeneinander ergibt das bald 10m2 6,5cm dicke Buchenplatte, oder 0,65m3 Buche, Verschnitt extra. Eine Holzmenge die ich vorher, auch nicht annähernd für ein Projekt benötigt habe. Die Einzelleisten hatten um 10kg Gewicht. Das Abrichten der 3 m langen Einzelleisten wurde zur Tortur, denn es standen nur 100cm Abrichttischlänge zur Verfügung. Wir haben gerechnet und uns entschieden die Leisten mit Wurf vorher auszusortieren und auf Länge zu schneiden, um sie für das Gestell zu verbauen. Die Leisten für die Bankplatte wurden auf 235cm gekürzt, die der Bankhakenleiste auf 180cm. Mit dem Vorschubgerät, was eigentlich an der TF dient, das ich dank Aufnahmevorrichtung auch an der Abrichthobelmaschine einsetzen kann, ging das Abrichten der dicken Leisten dann ganz gut. Der Vorschub beim Abrichten ist ein Riesenvorteil, der die kompakte Metabo Magnum ADH 1626 für diese Art Arbeiten erschliesst. Die Maschine ist an einigen Samstagen 4 Std am Stück gelaufen, beim Dickenhobeln ging es ähnlich von statten. Die Maschine hat dies ohne Probleme überstanden.

Nachdem auch das Dickenhobeln abgeschlossen war, erschien mir die Grundfläche der Gestellhölzer (60x71mm) zu gering. Also wurden die Gestellhölzer genutet und zu Leimbindern der Grundfläche 180x71mm verleimt, die dann mittig aufgetrennt wurden, so erhielt ich 80x71mm starke senkrechte Gestellbeine. Diese sahen schon stabil aus, und zeigten nach Versuchen im Schraubstock und langen Hebeln keinerlei Neigung zum Verwinden oder Nachgeben. Nun wurden die Zapfen von 16mm Breite und 50mm Länge gefräst, hierzu dienten 2 tiefschneidende 200mm Verstenuter, eingespannt in die Tischfräse, wichtig bei solchen sog. Kopfholzfräsungen ist der Schiebetisch und die Beilage, ein Stück Holz was hinterm eigentlichen Werkstück auf dem Schiebetisch verschraubt wird, so verhindert man Ausrisse die durch den austretenden Fräser entstehen. Die entstehenden Zapfen wurden abgesetzt, und gerundet, um später genau in die Langlöcher zu passen. Die Langlöcher in den Querhölzern die oben und unten das Gestell abschliessen, aber auch in den gezapften senkrecht-Hölzern, wurden auf der TKS, die mit der Langlochbohrvorrichtung ausgerüstet wurde, gemacht. Bei der Auswahl der Größe und Anzahl der Schwingen, wurden unterschiedliche Lösungen für die beiden Bänke gewählt. Zwar wollten wir beide unter die fertige Hobelbank einen Unterschrank montieren, aber Erhard wollte einen besonders großen Unterschrank, verzichtete deshalb auf 2 obere Schwingen, dafür haben wir die beiden unteren Schwingen breiter gefertigt, um die Gefahr der Nachgiebigkeit zu bannen. Selbst legte ich den größten Wert auf Stabilität auch bei großen Belastungen, deshalb habe ich mich für 4 Schwingen entschieden, 2 davon weit unten und 2 weit oben, zwischendrin sind immer noch gut 40cm Platz, ausreichend für einen ansehenlichen Schubladenschrank. Die beiden Gestelle wurden verleimt, sie können deshalb nicht zerlegt werden, zusätzlich zu einigen Schraubzwingen halfen auch 2 LKW-Spanngurte Pressdruck aufzubauen.

Für den Mittelteil der Hobelbankplatte, schienen die gehobelten Leisten der Stärke 60×71 mm, da sie hochkant miteinander verleimt werden sollten, mehr als ausreichend. Mit dem in der TF eingespannten Verleimfräser mit 80mm Fräshöhe und 4 Reihen Trapezzahnung wurde die 71mm breite Seite der Leisten mit dem Verleimprofil versehen. Auch hierbei brachte die Vorschubeinheit eine deutliche Entlastung, sowie eine exakte Führung an den Anschlaghälften und der Maschinentischplatte.

Die Verbindung zum Aufnahmeholz der Beilade und zur Bankhakenleiste wurde jeweils doppelt genutet und mit losen Sperrholzfedern versehen.

Aus insgesamt 6 der o.g. Leisten entstand jede der beiden Bankhakenleisten, auch diese Verbindungen wurden wegen der enormen Ausgangshöhe von 142mm genutet allerdings je 4mal. Vor dem Verleimen wurden die Bankhakenlöcher mit dem Verstellnuter auf der TKS gefertigt. Diese wurden in der Bankhakenleiste 2 ° aus der Senkrechten in Richtung der Hinterzange gekippt, in der gleichstark gefertigten Hinterzange (142x174mm Grundfläche bei 75cm Länge), wurden die Bankhakenlöcher oben in Richtung der Bankhakenleiste gekippt. Dies verhindert ein Herausspringen von eingespannten Werkstücken. Da es bei der Fertigung der Bankhakenleisten erhebliche Leimaustritte gab, wurden alle Werkstücke abschliessend gehobelt, was auch etwas an Materialstärke kostete. Die Endhöhe der Teile beträgt 138mm bei 174mm Breite.

Für die Umrandung der Bankplatte wurden Buchenhölzer der Höhe der Bankhakenleiste und der Breite von 60mm gewählt. Die Umrandungshölzer wurden an allen 4 Bankplattenecken mit je eine doppelten Schwalbenschwanz-Zinkung verbunden. Dieses erforderte erheblichen Aufwand an Handarbeit mit Japansäge, Stechbeitel und Holzhammer. Der Vorteil gegenüber den schweren Ulmia-Bänken, die immer Versätze im Bereich der Vorder und Hinterzange aufweisen, die Bankplatte arbeitet in die Beilade, was sozusagen unsichtbar ist. Beide Bankplatten wurden mit dem Doppelhobel von ECE in Reformbauweise von Leimresten befreit, mit der ECE Rauhbank wurden auch kleinste Unhebenheiten der Platten beseitigt. Natürlich gab es trotz gut geschärfter Hobelmesser auch kleine Ausrisse an einigen Stellen mit problematischer Maserung. Damit kann man aber leben.

Beide Bänke sind zum jetzigen Zeitpunkt einsatzbereit, die Unterschränke befinden sich in der Fertigung, werden gesondert vorgestellt.

Eine weitere Überlegung ist ein intergrierter Bankknecht, den man auf der oberen Schwinge einhängen kann.

Dietrich

Anfangs war das Hobelbankgestell aus Birke geplant, nach dem Auftrennen der Dielen, hier mit der großen Metabo Tauchsäge KS 85,

und dem Hobeln, stellte sich heraus, das die mir zu Verfügung stehende Ware einfach nicht taugte.

Hier, die schon fertig verleimten Buchen-Kanthölzer, zur Gestellfertigung, der Abmessung 71x80mm, beim Fräsen des Zapfens.

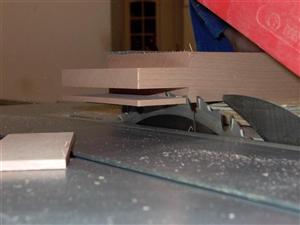

Ganz nah am Geschehen, gut zu sehen, die beiden 200mm Verstellnuter, die den Zapfen sehr sauber ausfräsen.

Man erkennt das sog. Beilegeholz hinterm eigentlichen Werkstück, es verhindert Ausrisse durch den austretenden Fräser.

Der Schiebe-, auch Zapftisch genannt, ist bei solchen Kopfholzarbeiten Bedingung und BG-gerecht.

Da nur ein Zapfen pro Kopfende gebraucht wird, werden die übrigen zapfengleichen Enden

auf der Tischkreissäge entfernt, genaue Einstellmöglichkeiten sind bei solchen Arbeiten gefragt.

Etwas weniger nah, sieht man den Arbeitsablauf ganz gut.

Die mit Zapfen versehenen Kanthölzer, kommen später im Hobelbankuntergestell an die senkrechte Position.

Dickenhobeln der sog Hobelbank-Schwingen, den waagerechten dicken und breiten Brettern, die, die Gestellhälften verbinden

Die 6 Schwingen für die beiden geplanten Bänke, eine der Bänke soll nur ein Schwingenpaar erhalten,

dafür die, aber etwas höher um auch hier einen Verzug zu verhindern.

Erhard beim rechtwinkligen Ablängen der Hobelbankschwingen auf der TK 1688

Hierbei ist der praktische, ausziehbare Ablänganschlag mit Werkstückauflage sinnvoll, das Werkstück neigt weniger zum Kippen

Eine Nahaufnahme vom Anfräsen der Zapfen an den Schwingenenden

Wertvolles Zubehör für Zapf und Schlitzarbeiten, der nachgerüstete Schiebetisch

der ehemaligen Metabo Tischfräse TF 1690, ist sehr präzise und hat zudem einen geringen Platzbedarf

Auch hier wieder die Entfernung der Überstände auf der TKS

Die bereits mit Zapfen versehen Schwingen, warten auf die weitere Bearbeitung

Die Gestellhölzer werden mit Langlöchern versehen, die der Aufnahme der Zapfen

dienen, die Fertigung erfolgt auf der an der TK 1688 angeflanschten LaLo einrichtung

, die Entfernung des Sägeblattes ist bei der Arbeit unabdingbar

Die Zapfenbreite wird etwas abgesetzt, so bleibt die spätere Verbindung vollkommen

unsichtbar, dieser Einschnitt geschieht auf der Bandsäge

Erhard setzt an der Bandsäge die Zapfen in der Breite ab

Detailaufnahme mit Anschlag und Schnittiefenbegrenzer mittels Kantholz und Schraubzwinge

In dieser Langlöcher sollen die Zapfen genau passen, dazu müssen sie aber mit runden Enden versehen werden

Zum Abrunden der Zapfenenden, werden alle 4 Ecken am Zapfengrund eingeschnitten