Nachdem der selbstgefertigte Sekretär aus Kirschbaumholz (Bau im Winter 2001-2002) seinen festen Platz hatte, kam der Wunsch nach einem weiteren Schreibmöbel auf, an dem man sich schnell mal einige Notizen machen kann. Zudem sollte das Möbel den großen Din A3 Drucker, Zubehör wie Papier und Scheideeinrichtung, aber auch einige Ordner aufnehmen. Nach ersten Skizzen im späten Herbst 2003, stellte sich heraus, dies alles in einem Stehpult unter zu bringen ist keine leichte Aufgabe. Des weiteren gab es gewisse Ansprüche an Aussehen, Holzart, Eckverbindungen usw. Das Stehpult sollte zum Sekretär passen, also kam nur Kirschbaum in Frage, außerdem eine große Rahmentür in Konterprofilbauweise, mit abgeplatteter Füllung, wichtig auch, eine schräge Kalbslederbezogene Schreibplatte, denn erst dieses Bauteil lässt einen Stehpult erkennen.

Ausgangsmaterial war ein Kirschbaumstamm aus dem Wohngebiet einer nahegelegenen Stadt, der Stamm hatte die Länge von 140cm und einen Durchmesser von 50cm, kostete 50 DM, das Einschneiden in 35mm Dielen kostete 40 DM. Gut zweieinhalb Jahre wurden die Dielen auf Lagerhölzern in der durchlüfteten Garage getrocknet, anschließend einige Wochen auf dem Lagerregal in der Werkstatt.. Wenn dann die ersten Dielen auf der Tischkreissäge besäumt werden, also mit einer Bezugskante versehen werden, dabei wird der Bereich der Rinde und des Splintholzes entfernt, tritt ein erhebendes Gefühl ein. Aus einem Stamm, den man mit Hilfe von Freunden bergen konnte, der im Sägewerk neben riesigen Urwaldstämmen zu Bohlen geschnitten wurde, das ganze muß 2-3 Jahre im Voraus passiert sein, entsteht in Eigenregie ein Möbel.

Keines dieser modischen Wegwerfmöbel, nein, ein Möbel fürs Leben, deshalb ist die qualitativ hochwertige Verarbeitung oberstes Ziel. Zurück zur Praxis, die Bezugskante am Längs-, oder Paralellanschlag der TKS-Maschine anliegend, wird die erste Leiste geschnitten, 8cm breit, im Fall der Kirsche, übrigends ein gutes Mittelmaß. Zum Besäumen und Auftrennen nehme ich ein relativ grobes Sägeblatt mit 24 Zähnen, Zum Einen ermöglicht ein solches Blatt guten Arbeitsfortschritt, zum Anderen wird sowieso noch gehobelt. Nach dem Auftrennen der zur Verfügung stehenden Ware, bleibt ein Haufen Leisten übrig, die auf 2 Böcken liegen, der Rest liegt unter den Böcken, Waldkante, gerissene Dielenteile und anderes Fehlerholz. So viel ist es auf einmal nicht mehr, hoffen und bangen beginnen, ob das Holz reicht. Bevor es ans Hobeln geht, dies soll natürlich mit der Abricht und Dickenhobelmaschine kurz ADH geschehen, müssen neue oder frisch geschärfte Hobelmesser eingesetzt werden, eine Geduldsarbeit. Die Hobelmaschine wird dann auf „abrichten“ eingestellt, bei langen Werkstücken wird vor und hinter die Maschine ein Rollenbock gestellt, dies verhindert versehentlichen Abkippen. Nun werden die Leisten einzeln über die Abrichthobelmaschine geschoben, dabei passieren sie zuerst den Abgabetisch, dann die Hobelwelle und zuletzt den Aufnahmetisch, die Spanabnahme richtet sich dabei nach dem Höhenunterschied von Abgabetisch und Oberkante Hobelmesser bzw Annahmetisch, die Spanabnahme lässt sich an einem drehbaren Hebel einstellen.

Die wenig verzogenen Kirschbaumleisten gebe ich einmal mit 2-2,5mm Spanabnahme, ein 2. mal mit 1-2mm und ein letztes mal mit 0,5mm Spanabnahme über die Abrichttische. Man erhält eine Leiste die eine gerade und glatt gehobelte breite Fläche aufweist. Sind alle Leisten so vorbereitet, beginnt das „Fügen“. Beim Fügen wird die Hobelmaschine in Abrichtstellung belassen, nur braucht es jetzt den verstellbaren stehenden Anschlag, den Fügeanschlag. Er wird auf 90° gestellt, und am rechten Teil der Maschine fixiert, nun wird die 1. Leiste, mit der einzig gehobelten Fläche an den Fügeanschlag gedrückt. Während eine Hand die Leiste am Fügeanschlag hält, gleichzeitig aber auch etwas Druck auf die Leiste in Richtung Hobeltische ausübt, wird die Leiste mit der anderen Hand über die Hobelwelle geschoben geschoben, evtl muß dies, je nach Verzug der Leiste, einige Male wiederholt werden. Ziel beim Fügen ist es, dies sollte vor allem bei der ersten Leiste sehr genau überprüft werden, eine der schmalen Leisten oder Brettseiten, gerade, glatt und vor allem rechtwinklig zur abgerichteten Fläche zu erhalten. Die Genauigkeit und Sorgfalt an dieser Stelle, entscheidet maßgeblich über Erfolg oder Nicht-Erfolg beim Möbelbau!!! Sind alle Leisten gefügt, wird die Maschine auf Dickenhobeln umgestellt, hierzu wird der Fügeanschlag abgenommen, die beiden Abrichttische hochgeklappt, die Hobelmesserabdeckung und die Absaugglocke montiert, meißt geht dies alles ohne Werkzeug. Die Leisten liegen im Holzregal auf der abgerichteten Seite, man misst die dickste der oben noch Sägerauhen Leisten, und stellt an Handrad oder Kurbel etwa 2mm weniger als das Gemessene, an der Dickenhobelmaschine ein. Nun wird der automatische Vorschub fürs Dickenhobeln eingerückt, der es erlaubt, das die Leisten wie von selbst, die Hobelwelle passieren, völlig gefahrlos für den Bediener! Nun werden die Leisten, achtung die Hobelmesser nehmen jetzt von oben Material ab, mit der abgerichtenen Fläche dem Dickentisch zugeführt, bis der Vorschub greift und die Leisten durchzieht. Ganz genau paralell zum Dickentisch wird auf das vorher eingestellt Maß, von den Hobelmessern Material abgenommen. Bei jedem Durchgang werden zwischen 1,5 und 3mm abgehobelt. Sind alle Leisten auf der Oberseite glatt und gerade, so das man keine sägerauhen Stellen mehr sieht, folgt ein letzter Durchgang mit einer sehr geringen Spanabnahme von 0,2-0,5mm, dies sichert die bestmögliche Oberflächenqualität!

Die Leisten die zum Bau von Leimholzplatten dienen, also zum Bau der Seitenteile des Stehpults, werden aussortiert. Denn sie werden sogleich an der Tischfräse weiterbearbeitet. Die Leisten werden mit der sog. Verleimfräsung, oder Kronenfuge versehen, welche die Leimfläche vergrößert und das seitliche Verschieben beim Verleimen unterbindet. Mittels spezieller Fräsmesser im Universalfräskopf, oder einem vorhandenem Verleimfräskopf, welcher auf der genau rechtwinklig zur Tischfräsen-Maschinentischplatte eingestellten Frässpindel montiert werden, kann das Verleimprofil angefräst werden. Als sehr hilfreich und der Genauigkeit äußerst zuträglich, hat sich hier der Vorschubapparat gezeigt, der die Leisten mit dem richtigen immer gleichbleibendem Druck auf die Maschinenplatte sowie die Anschläge, dem Fräser zuführt! Wichtig ist, die sehr genau eingestellte Fräshöhe vor der eigentlichen Fräsarbeit am Maßgetreuen Probestück mit einer Probefräsung zu überprüfen, auch hier ist möglichst genaues Arbeiten sehr wichtg, und für die Qualität des Leimholzes entscheidend. Das beim späteren Verleimen, wechselseitige Verdrehen der Leisten, sichert die Passung der Kronenfuge möglichst Versatzfrei, verhindert außerdem das die Leisten in gleicher Weise verleimt werden, wie sie vorher von einander getrennt wurden. Zur Pressdruckerzeugung dienten die sog. engl. Selbstbauzwingen. Der schräge Deckel, der später als Schreibplatte dienen soll ist in gezapfter Rahmenbauweise gefertigt, 2 der 4 Verbindungen sind schräg ausgeführt, die ermöglichte die neigbare Frässpindel der Tischfräse, sowie die beiden eingesetzten Verstellnuter, die den Zapfen in einem Arbeitsgang entstehen liessen. Als Füllung dienst eine 8mm Betoplanplatte, die sehr glatte Oberfläche wegen der Filmbeschichtung der Platte, ist ideal um sie mit Kontaktkleber versehen, mit Kalbsleder zu beziehen. Als Aufleger dienten kleine Streifen Sperrholz in einer umlaufenden Nut im Rahmen. Die Tür, sollte unbedingt denen am Sekretär entsprechen, Konterprofilierte Rahmenbauweise mit abgeplatteter Leimholzfüllung, sowie den bewährten hinterfrästen Griffhalb-Oliven. Konterprofil heißt diese Verbindung deshalb, weil man zu einer genuteten und profilierten Leiste, ein bzw. 2 Kopfholzgegenstücke mit dem gleichen Fräser, der nur umgedreht eingespannt wird und linksherum angetrieben wird, fertigt, mit einem zusätzlich eingespannten Scheibennuter, in richtigem Abstand zum Konterprofilfräser, entsteht in einem Arbeitsgang das gespiegelte Gegenstück. Dieses dient als Querfries an der Rahmentür.

Die Außenkante der Tür wird gerundet im gleichen Radius wie die Kanten der Seitenteile, vorher muß jedoch eine halbmondfürmige tiefe aber kurze Nut an der Stelle der Tür gefräst werden, wo später der Griff hin soll. Hier hilft der 200mm Verstellnuter auf der Tischfräse, mit der sog. Einsetzfräsung wird der Griffrohling gefräst. Das man überhauft an die Nut herankommt mit den Fingern, muß ein kleines Stück der verderen Nutabdeckung weggenommen werden, dies geschieht ebenfalls mit der Einsetzfräsung, als Einsatzwerkzeug dient dabei der Falzmesserkopf, der die Öffnung ebenfalls halbmondförmig ausführt. Die beiden Schubladen werden aus ged. Buche hergestellt, die Schubladenhöhe ist mit 120mm nicht besonders hoch, sie kann aus eine Breite gefertigt werden, hierzu wird ein 4seitig gehobeltes Kantholz von 40mm Stärke auf der Bandsäge hochkant der Länge nach aufgeschnitten, die abgelängten Seiten, Front, und Rückteile(Fichte) werden mit Fingerzinken versehen, unter Verwendung der Festo VS 500 und der Metabo OF 1229. Anschließend werden die Teile mit einer umlaufenden Nut versehen, die der Sperrholzbodenaufnahme dient. Die beiden Zwischenböden werden aus Tischlerplatte mit breiten Kirschbaumanleimer gefertigt, sie verfügen über eine seitlich mit der TF angefertigte Gratleiste, beide Böden werden in dafür vorgesehene Gratnuten in den Seitenteilen eingeschoben. Da die Nuten wie auch die Gratleisten über ihre Länge nicht konisch sind, ist äußerste Genauigkeit gefragt, erreicht wird dies mit einigen Probeleisten, ist die Passgenauigkeit gegeben, kann mit der Maschineneinstellung gefräst werden. Die Gratverbindungen sind etwa 50mm von vorn abgesetzt, so bleibt die Verbindung von vorn unsichbar! Da das Stehpult auch einen DIN A3 Drucker aufnehmen soll, wird eine ausziehbare Platte eingesetzt, welche die Papierversorgung des Druckers ermöglicht. Unterhalb der Schubladen bleiben 33cm hoch frei, dies dient zur Aufnahme von Leitz-Ordnern. Nach Abschluss aller Arbeiten, auch der Schleif-, und Feinschleifarbeiten, wird alles am Stehpult von beiden Seiten mit einer Leinöl-Terpentinöl Mischung eingestrichen, zum ersten Mal wird die Maserung der Kirsche richtig sichtbar, angeflammt, wie man auch sagt. Der Ölüberstand wird nach 20 Minuten mit einem Lappen aufgenommen, einige Tage später kann ein 2. Mal geölt werden, evtl. mit erhöhtem Leinölanteil in der Mischung!

Nach einer weiteren Woche, wird das Möbel mit Stahlwolle (000) von seinen letzten hochstehenden Holzfasern befreit, danach kann das Wachs aufgetragen werden, am besten mit einem Lappen. Noch während das Wachs trocknet wird es mit einem sauberen Baumwolltuch auspoliert, anfangs klebt das Tuch auf der Oberfläche, später wird die Oberfläche sehr glatt und trocken. Es stellt sich der oft angestrebte seidenmatte Glanz ein! Es sollte bewusst kein Lack für die Massivholzversiegelung verwendet werden, die Öl-Wachs-Oberfläche bleibt offenporig, das Holz kann weiterhin an dem Raumklima positiv teilnehmen, durch Feuchtigkeitsabgabe und -aufnahme! Fast jeder Besucher der eintritt und das Stehpult sieht, hat das unweigerliche Bedürfnis mit der Hand über die Oberfläche zu streichen, manchmal tue ich das auch:-)

Joachim und Dietrich suchen nach brauchbaren Stämmen unter den

insgesamt 12 gefällten Süßkirschbäumen. Nach langem Suchen und

entsprechender Kennzeichnung stellen sich 8 Schäfte als brauchbar

heraus. Sie wurden per Lebensmittellaster mit Hubbühne ins Sägewerk

transportiert; ein riesige Erleichterung, für gerade mal 70€.

Im Sägewerk werden die Stämmchen (gegenüber diesen Giganten aus

den Tropenwäldern Afrikas sind sie als solches zu bezeichnen) in eine

Gitterbox verladen und vom Stapler in Richtung der Blockbandsäge

gefahren.

Nach etwa 2 Jahren Lagerung in der gut durchlüfteten Garage,

werden die 35mm starken Dielen noch mal 2-3 Monate im Holzlagerregal

des Werkstattbereichs zwischengelagert. Dort sollen sie sich den

Feuchtigkeitsverhältnissen im Haus anpassen, dort wird die Temperatur

geregelt, ab und an Luft ausgetauscht. Nun warten, die immer noch mit

Waldkante versehenen Dielen, auf die Bearbeitung.

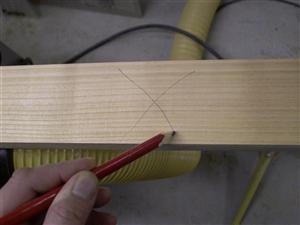

Hier wird gerade zum Besäumschnitt angesetzt, auf dem

Besäumbrett, welches in der Maschinentisch-T-Nut geführt wird. Liegend

wird an dem Diel die Bezugskante gesägt, also auf einer Seite die

Waldkante vollkommen entfernt.

Hier ein Detail beim Besäumschnitt, deutlich zu erkennen:

Sägeblatt, Besäumbrett, Kirschbaumdiel.

Erst der 2. Schnitt kann am Längsanschlag geführt werden,

hierzu dient die Bezugskante. Gut zu erkennen, der bis auf die

Sägeblattmitte zurückgezogene Längsanschlag. Dies verhindert ein

Klemmen zwischen Anschlag und Sägeblatt bzw. Spaltkeil.

Auf Böcken werden die frisch geschnittenen Kirschbaumleisten

zwischengelagert, ihnen ist noch nichts von einem feinen Möbel

anzusehen.

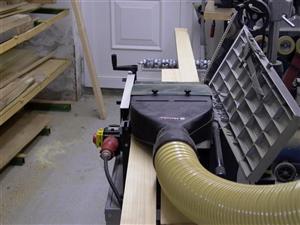

Nun geht es ans Hobeln, das wird mit der Abricht und

Dickenhobelmaschine erledigt. Hier beim Abrichten: Es gilt eine der 4

Seiten der Leiste mit planer und gerader Fläche zu versehen. Erschwert

wird dies durch gebogene und verdrehte Leisten, die hier gut sichtbare

Rauhigkeit stellt beim Hobeln kein Problem dar.

Ein besonderer Moment, die gehobelte (abgerichtete) Seite

(markiert), zeigt erstmals ihre Maserung. Die hier gezeigte Maserung

ist nicht besonders spektakulär, zeugt aber wegen dem geraden Verlauf

auf gute zu erwartende Qualität. Nur wenn wirklich scharfe Hobelmesser

eingesetzt sind, ist es ein besonderes Gefühl über die glatte

Holzfläche zu streichen.

Hier beim Dickenhobeln mit eingerücktem automatischem

Vorschub. Jetzt werden die Leisten solange in 1-2mm Schritten

abgehobelt, bis sie die gewünschte Stärke erreichen. Hier waren es

30mm, ein guter Wert bei 35mm Ausgangsmaterial. Beim Dickenhobeln wird

die abgerichtete Fläche auf den Dickentisch gebracht. Die Hobelwelle,

in dem Fall oben drüber, nimmt paralell zum Dickentisch Material ab. So

entstehen 2 gegenüberliegende paralell zueinander stehende Flächen.

gleiches wird auch mit den hochkant stehenden Leisten gemacht,

hier wird die mittels Fügeanschlag gehobelte Fläche auf den Dickentisch

gebracht, danach hat man bei richtiger Arbeitsweise eine Leiste mit 4

geraden und planen Flächen, die rechtwinklig zueinander stehen, der

Fachmann nennt den Zustand, Verleimfähig!

Wichtig bei allen Arbeitsgängen an der Hobelmaschine auch ADH genannt,

ist eine leistungsfähige Absaugung.

Hier liegen die gehobelten Leisten auf der TKS, zusammengelegt,

wie sie später verleimt werden sollen

Nachdem der Verleimfräskopf eingespannt und ausgerichtet ist und

der Vorschubapparat richtig eingestellt ist kann es losgehen. Es wird

das Verleimprofil gefräst.

Hier die Ausgangsposition in Detailansicht