Ein Fahrgestell für die Wohnkabine:

Ein fahrbares Untergestell für die Absetzwohnkabine ermöglicht das Rangieren innerhalb des Abstell-Hofes. Beim Absetzen der Kabine muß man an alle 4 Kabinenecken, an die spindelbetriebenen Hubstützen um bequem arbeiten zu können, wird die Kabine bevorzugt in der Hofmitte abgesetzt. Einmal auf 4 festen Beinen stehend kann sie keinen Millimeter mehr bewegt werden, der Zugang der hinterm Hof liegenden Garage bleibt versperrt. Dies ist eine unbefriedigende Situation. Abhilfe verspricht das Fahrgestell, welches im Selbstbau entstehen soll.

Hierzu habe ich mir Industrie-Schwerlast-Bock und Lenkrollen von Wicke mit 200mm Raddurchmesser und 1000kg Belastbarkeit pro Rad besorgt. Diese Rollen versprechen satte Reserven in allen Lagen. Vom örtlichen Zimmerer wurden Nadelholzleimbinder 8x16cm (4 St. a´250cm) geliefert. Für die „berollten Tischbeine“ habe ich aus Nadelholzrestposten selbst Querschnitte verleimt, 11x14cm ist deren Grundfläche. Passende Befestigungseisen, für den Übergang von Rollenplatte zu senkrechtem Balken hat ein befreundeter Metaller geliefert, 8mm stark sind die Stahlblechteile. Diesem Übergang und auch der Befestigung der kurzen senkrechten Balken an dem umlaufenden Leimbinderrahmen wurde allerhöchste Priorität gezollt. Denn hier entstehen, besonders beim Rangieren der rund 900kg schweren Kabine enorme Kräfte. Das etwas wellige Bodenpflaster ist hier eher problematisch zu sehen.

Wie das im Detail alles gelöst wurde, seht ihr in der beschrifteten Bilderserie.

Fertigung von Schlitz und Zapfen sowie Langlöchern.

Die mächtige Zimmerei-Oberfräse OFE 1812 vor dem 1. Einsatz. Montiert ist ein Nutfräser mit 12mm Schaft, 30mm Schnittbreite und 40mm nutzbare Länge. Nebeneinander sind gleich 3 Leimbinder 8x16x200cm festgespannt.

Schnell sind 2 Nuten gefräst (3 mal gefahren), dank großem Fräser und Leistungsreserve konnten hier in jedem Durchgang 20mm vom Nadelholz abgenommen werden.

Die schmalen Holzstege, die als Bezugskante beim Fräsen nötig waren werden mit dem Hammer abgeschlagen, die Reste werden mit Stechbeitel und Einhandhobel beseitigt.

Dies alles geschieht auch auf der anderen Seite und natürlich auch am anderen Ende der Leimbinder, die hierzu gedreht werden.

Hier erkennt man bereits die Zapfen.

Die senkrechten Fußbalken (11×14,5x45cm) werden mit Langlöcher versehen, hierzu die Anbau-Langlochbohrmaschine der TK 1688 im Einsatz, da die Zapfen abgesetzt werden sollen, werden die Langlöcher entsprechend gefertigt. Um auf die 40mm Zapfenbreite zu kommen, muß mit dem Langlochfräsbohrer in 2 Ebenen gearbeitet werden, noch dazu ist es nötig Anpassungen um 1mm in der Höhe vorzunehmen weil die Anbau-Lalo nicht ganz so weit nach oben kam.

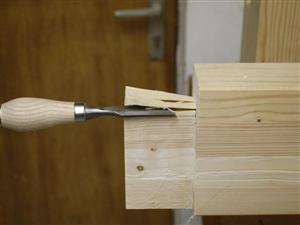

Der verbleibende Steg wird mit dem Stechbeitel und dem Holzhammer beseitigt.

Hier breites Langloch komplett frei, 11cm lang, 4cm breit und 8cm tief.

Die senkrechten Fußbalken erhalten auf der um 90° abgewandten Seite zum Langloch eine weitere gefräste Zapfen-Aufnahme, hier wird mit 2 Stück 200mm Verstellnutern insgesamt 2 mal gefräst jeweils mit einer tiefen und einer hohen Fräserposition.

Hier 2 bereits fertig gestellte Fußbalken.

Nun geht es daran die Zapfen entsprechend der Langlöcher abzusetzen, die etwas stark gebraucht aussehende Ryoba kommt hier zum Einsatz, sie sägt noch gut.

Nachdem die abgesetzten Zapfen mit dem Stechbeitel eine Rundung erhalten haben wird die Paßform überprüft, alles sitzt gut.

Beim nächsten Balken zeige ich die Arbeitsweise beim Zapfen absetzen, nachdem die Fasern des überschüssigen Zapfenteils abgetrennt sind, wird mit dem handlichen Kurzbeitel zunächst grob abgestochen, danach sehr fein am Anriss entlang.