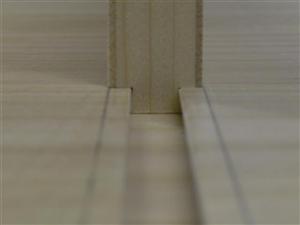

So sieht der Anfang der Gratnut aus, deutlich zu sehen die

kleinen Ecken am unteren Ende der Fräsung, die die Vorschneider

hinterlassen haben. Sie sollen den Zusammenbau erleichtern

Der Arbeitsaufbau im Überblick

Der spannende Moment: Gratnut und Gratleiste sollten zusammenpassen.

Kleinere Radien, so wie hier am Übergang von Oberseite

zu Front des Seitenteils schleift man schnell auf der

Stationärbandschleifmaschine

Hier wird mit dem 12,7mm Abrundfräser und der Oberfräse

gearbeitet, die Kanten des Seitenteils werden gerundet

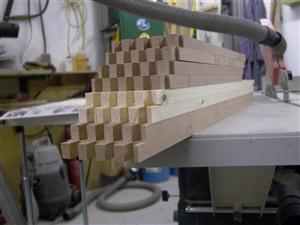

Bild 1 & 2 zeigen das Auftrennen von hochkant stehendem Buchekantholz (120mm),

die Buche ist vierseitig gehobelt, braucht nach dem Auftrennen nur einmal

dickengehobelt werden. So erhält man dünnere Schubladenseitenteile, die von der Stabilität vollkommen ausreichend sind. Die Wechselstromgetriebene

Bandsäge hat hier schon etwas Mühe, der Vorschub sollte wohldosiert sein; eine

Drehstrommaschine wäre hier von Vorteil.

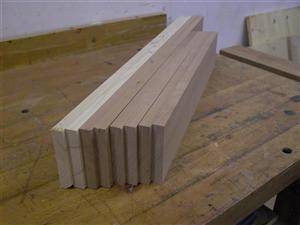

Die abgelängten Schubladenseitenteile, die Hinterteile

bestehen aus Fichtenholz, auch Reste wollen verarbeitet werden!

Die aufgebaute Zinkenverbindungseinheit von Festo (VS 500) mit

eingespannter Schubladenseite und Oberfräse.

Detailaufnahme nach dem Fräsvorgang, leider auch zu sehen, der nicht

mehr ganz neue Fräser hinterlässt kleine Ausrisse an den Zinken, dies

passiert leider auch, wenn man einmal nicht mit perfekt geschärftem

Einsatzwerkzeug arbeitet.

Die fertig gezinkten Schubladenseiten

Einige der schönsten Leisten aus dem Kirschbaumstamm habe ich ausgesucht

um die Rahmen der Füllungstür zu bauen, Dimension 80x30mm. Sie wurden mit

dem 48 Zahn 300mm Sägeblatt abgelängt. Dieses Blatt hinterlässt einen sehr

sauberen Schnitt, praktisch ohne die nur schwer zu schleifenden Ausrisse am

Hirnholz.

Hier wird die Nut gefräst. Sie dient der Aufnahme der Füllung und

der Zapfen der Querriegel. Die Nut ist durchgehend ausgeführt

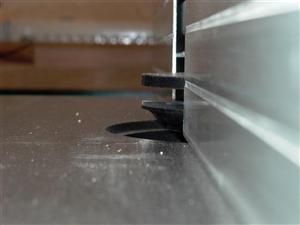

Es folgt eine der Königsdisziplinen der Tischfräse: Konterprofilfräser

und 8mm Scheibennuter zusammen eingespannt, der Zwischenraum, der mit

Distanzhülsen genau eingestellt ist, stellt den späteren Zapfen dar.

Noch ist es schwer vorstellbar was gleich passiert, wichtig bei dieser Arbeit:

Am Hirnholz der Schiebetisch und das hinter dem Werkstück angebrachte Splitterholz,

welches Ausrisse am eigentlichen Werkstück verhindert

Das erste Rahmenteil kurz nach dem Verlassen des rotierenden Fräserpaares,

gut zu sehen der Zapfen und das sog. Konterprofil

So sieht er nun aus, der erste Querriegel

Nun werden die beiden Längsteile des Rahmens profiliert.

Dies wird mit dem gleichen sog. Konterprfilfräser gemacht,

der zu diesem Zweck andersherum eingespannt wird. Für diesen

Arbeitsgang ist der Linkslauf der Maschine unumgänglich!

Immer wieder verblüffend wie so eine Verbindung passt

Der Unterschied zwischen Längs und Querrahmenteilen ist deutlich zu erkennen

Eingespannt auf der 30mm Spindel der Tischfräse,

der Abplattfräser mit 180mm Durchmesser

Mit dem Abplatter wird die Abplattung der Türfüllung gefräst, in 2

Arbeitsgängen, beim 2. Arbeitsgang wird der Fräser nur um wenige

Zehntel mm tiefer gestellt, so das der Fräser nur wenig Material

abtragen muß, die Oberfläche wird dadurch feiner, und muß

weniger geschliffen werden.

Ohne Leim werden die Rahmenteile und Türfüllung zusammengesetzt,

um die Passform zu überprüfen.